Пример 2D сборки > Элементы привязки фрагментов |

|

Прежде чем приступить к началу создания сборочного чертежа, необходимо продумать его структуру. Главное - определить требования к его параметрическим возможностям: что конкретно вы хотите впоследствии модифицировать, какие части составят чертеж, какая предполагается иерархия фрагментов.

Если сборка создаётся по методу "Снизу вверх", перед созданием сборочного чертежа следует создать чертежи входящих в сборку деталей. Но не торопитесь с их созданием. Сначала продумайте конструкцию сборки, с какого фрагмента вы начнете её собирать, какие детали будут присоединены в последующем, где должны находиться точки привязки фрагментов. В зависимости от этого, необходимо правильным образом задать элементы привязки фрагментов в чертежах деталей. Иначе, можно получить прекрасно оформленные параметрические чертежи деталей, из которых будет сложно собрать сборочный чертеж.

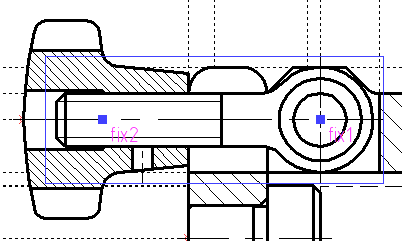

В рассматриваемом примере сборки кондуктора фрагменты чертёжных деталей и рукояток позиционируется с помощью векторов привязки, заданных в документе фрагмента двумя точками. Эти точки можно задавать любым способом; в примере они заданы связанными 2D узлами на пересечениях линий построения. При этом, в общем случае, наличие или отсутствие параметрической связи между точками вектора привязки и элементами изображения фрагмента не имеет значения. В примере эта связь задаётся с помощью внешних переменных фрагмента, позволяющих автоматически менять геометрию фрагмента при изменении переменных сборки.

Позиционирование такого фрагмента с помощью вектора привязки при вставке в сборку возможно двумя способами - по двум точкам или по точке и углу. В первом случае последовательно указываются два 2D узла сборки: начало вектора привязки фрагмента совмещается в сборке с первым узлом, а направление вектора указывает на второй узел. Во втором случае начало вектора привязки указывается аналогичным образом, а угол направления вектора задается произвольно.

В результате положение и ориентация фрагмента в сборке может изменяться в зависимости от положения узлов, но геометрия фрагмента при этом остаётся неизменной. Узлы в сборке могут быть тоже созданы на пересечениях линий построения, либо взяты с других фрагментов. Узлы с фрагмента автоматически создаются при выборе характерных точек линий изображения фрагмента для позиционирования другого фрагмента. Если требуются узлы с фрагмента, не совпадающие с точками линий изображения, необходимо создать такие узлы в документе фрагмента и назначить им имена. После вставки фрагмента в сборку эти узлы становятся доступными для выбора при позиционировании других фрагментов.

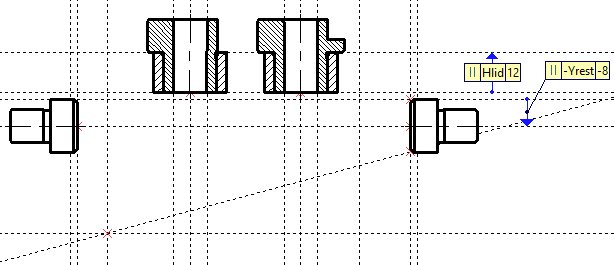

Фрагменты стандартных изделий, имеющих версии разной длины при одинаковом диаметре (болт, винты, втулки, опоры, штифты), позиционируются с помощью точек привязки на проекциях, на которых видна их длина, а на других проекциях - с помощью векторов привязки, как описано выше. Положение точки привязки определяется в документе фрагмента пересечением двух базовых прямых линий построения - горизонтальной и вертикальной, положение которых в свою очередь задается внешними переменными с особыми именами. Все элементы изображения чертежа фрагмента, которые будут отображаться в сборке, создаются как потомки линий построения, определяющих точки привязки. В рассматриваемом примере каждый из упомянутых фрагментов имеет по две точки привязки. В вашем случае количество точек может быть другим. При вставке фрагмента в сборку последовательно указывается столько узлов сборки, сколько точек привязки имеет текущий фрагмент: точки привязки фрагмента совмещаются в сборке с указанными узлами и геометрия фрагмента перестраивается в зависимости от расположения указанных узлов относительно друг друга.

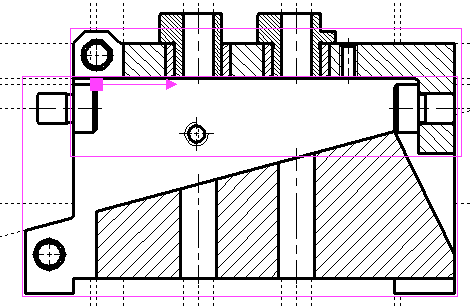

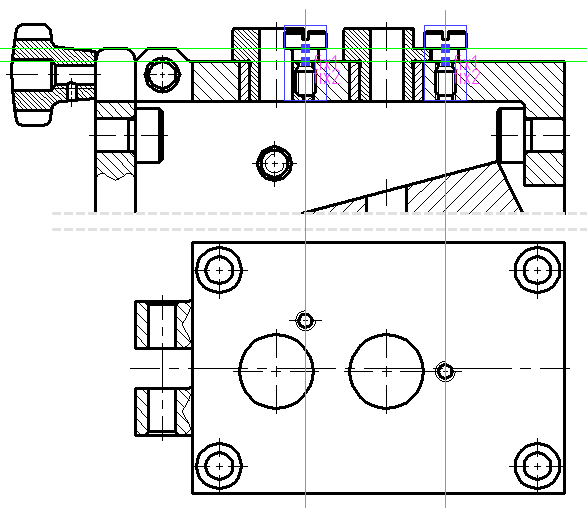

Рассмотрим порядок вставки фрагментов на виде спереди в сборке кондуктора.

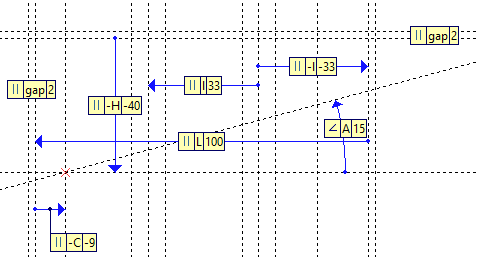

Конструкция кондуктора определяется геометрией обрабатываемой детали. Поэтому, прежде чем вставлять фрагменты, на сборочном чертеже линиями построения были изображены её контуры. Размеры детали определяются внешними переменными L, l, H, C, A. От контуров детали линиями построения сделаны отступы на величину зазора, определяемую внешней переменной gap.

Фактическое положение обрабатываемой детали в приспособлении, обозначенное на итоговом чертеже штриховыми линиями изображениями, отличается от положения линий построения за счет смещения по вертикали на величину округления, выполненного при построении корпуса по соображениям технологичности.

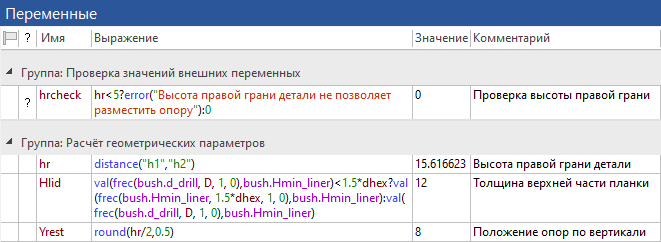

Первыми вставлены опоры, т.к. они непосредственно соприкасаются с обрабатываемой деталью и от их размеров зависит геометрия чертёжных деталей кондуктора. Положение опор по вертикали определяется центром правой грани детали. При этом, если высота правой грани слишком мала, опора, даже минимального диаметра, может выступать вверх и вниз за грань, препятствуя корректной сборке приспособления. Поэтому в сборке введена проверка высоты грани. Высота вычисляется в выражении переменной hr с помощью функции measure(), измеряющей расстояние по оси Y именованными 2D узлами, созданными на пересечении линий построения, образующих контур детали. Полученное значение сравнивается в выражении переменной hrcheck с минимально возможным по стандарту диаметром опоры, и если высота меньше, то с помощью функции error() выводится сообщение об ошибке, информирующее пользователя о необходимости изменения геометрии детали. Для позиционирования опор на сборочном чертеже параллельно верхней кромке обрабатываемой детали проведена горизонтальная линия на расстоянии Yrest, равном половине высоты правой грани, округленной с точностью до 0.5 мм с помощью функции round(). Точки привязки опоры располагаются на пересечениях этой линии с контурами детали и отступами от контуров на величину зазора.

С помощью функций frec() и val() автоматически подбирается из внутренней базы данных минимально возможная для данного диаметра отверстий высота промежуточных втулок, которая в свою очередь определяет толщину планки (переменная Hlid). Первая функция находит номер записи, удовлетворяющей заданным условиям, а вторая выводит значение из указанного столбца для записи с указанным номером.

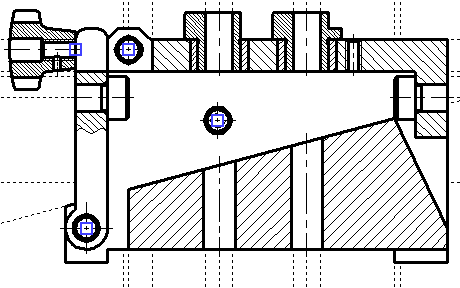

Втулки вставлены по точкам привязки на пересечениях линий построения, определяющих толщину планки, с осями отверстий в обрабатываемой детали.

Далее вставлены фрагменты корпуса и планки с привязкой по вектору к верхнему левому углу обрабатываемой детали.

По узлу с фрагмента корпуса вставлен прихват, а по узлу с прихвата - рукоятка. Штифты и нажимной винт вставлены по центрам соответствующих отверстий в корпусе и планке.

Ступенчатые болты располагаются на стандартном расстоянии от оси втулки. Это расстояние подбирается автоматически из внутренней базы данных с помощью функций frec() и val() в выражении переменной Ascrew, исходя из диаметра отверстий, выполняемых в обрабатываемой детали. При этом для второго отверстия это расстояние откладывается под углом к плоскости вида спереди. Поэтому для позиционирования второго ступенчатого винта на виде спереди сначала добавлена планка на вид сверху. Положение отверстия под винт в планке определяется внешней переменной Ascrew, которая при вставке в сборку автоматически приравнивается к одноимённой переменной сборки. Затем через центр отверстия под винт в планке на виде сверху проведена вертикальная линия построения, используемая для позиционирования винта на виде спереди. Винты вставлены по точкам привязки на пересечениях осей отверстий под винт с линиями верхней поверхности планки и уступа под винт на кондукторных втулках.

Наконец, для привязки откидного болта используются точка центра отверстия в планке и точка с фрагмента рукоятки.